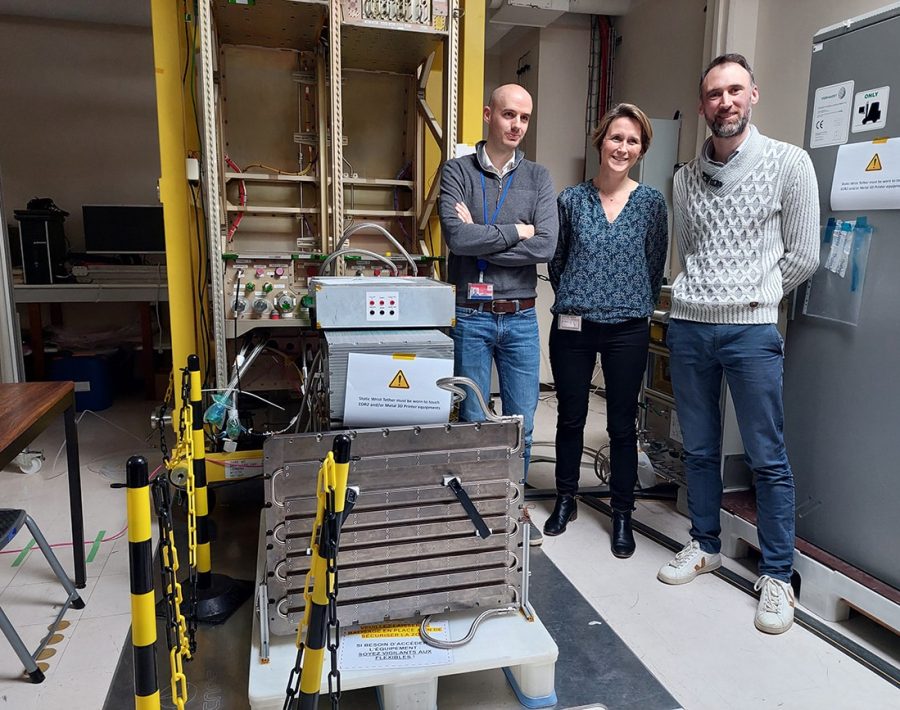

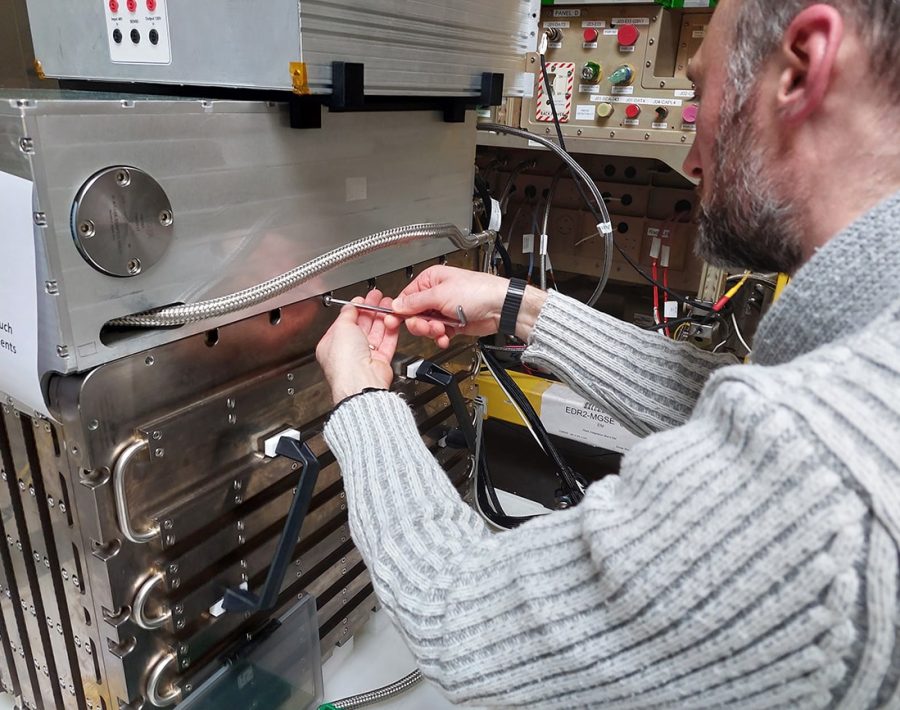

Nicolas Sprenger, responsable des activités technologiques et sciences au Cadmos, dévisse la trentaine de boulons qui permettent de sceller le caisson qui contient l’imprimante 3D qui va fonctionner au Cadmos en même temps que le modèle dans l’espace. Cette enveloppe permet de protéger les astronautes et de garder le caisson étanche.

© Cité de l’espace

Un cahier des charges contraignant

Pour pouvoir fonctionner dans l’ISS, il a fallu respecter des normes de sécurité indispensables

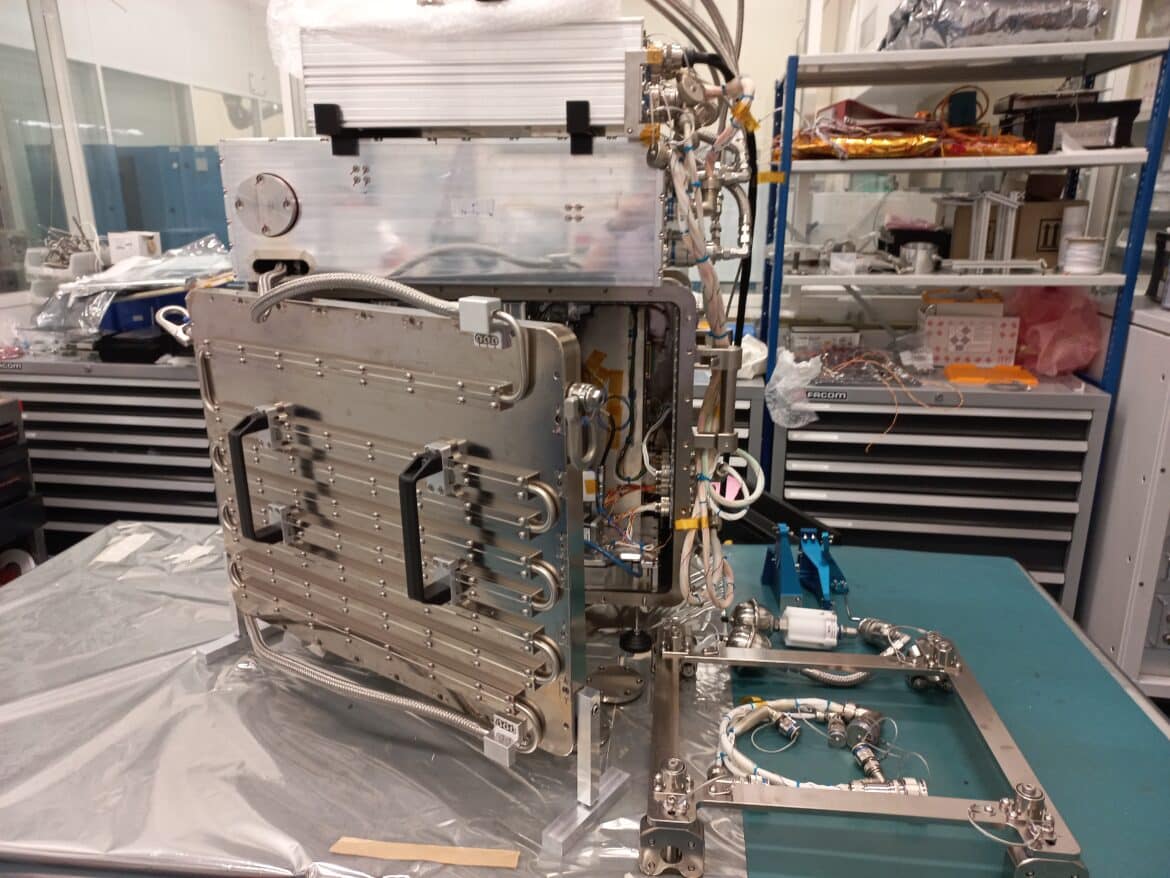

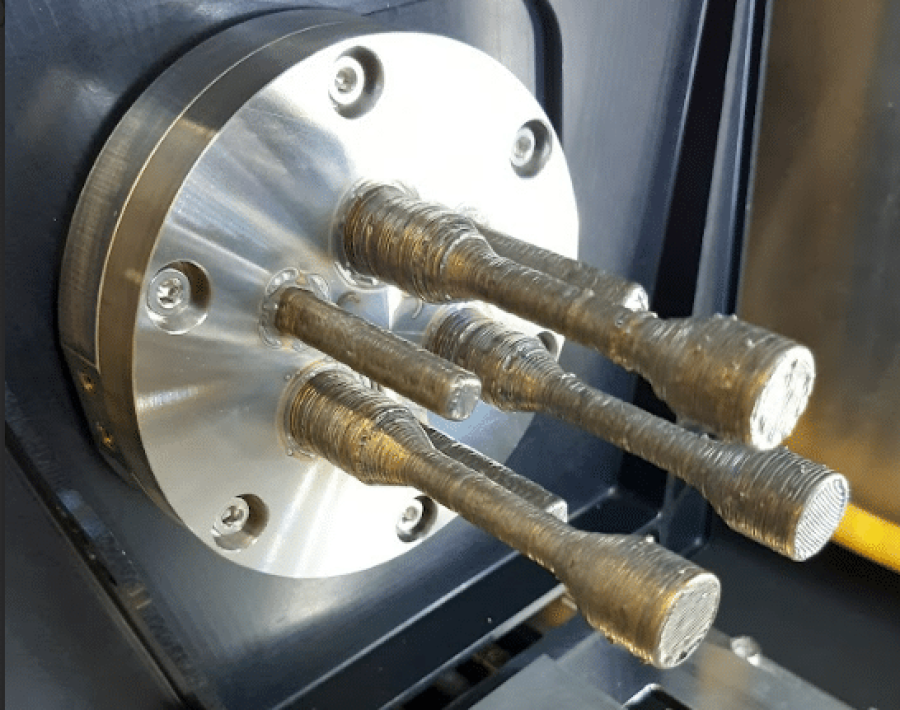

On ne fait pas monter n’importe quoi dans l’ISS. Et pour obtenir une certification, une expérience doit remplir un cahier des charges pour assurer la sécurité des astronautes. « On ne peut pas faire un copier-coller d’une imprimante déjà présente sur Terre », explique Gwenaëlle Aridon, responsable du département projets avancés et robotiques chez Airbus D&S. Il a d’abord fallu miniaturiser l’imprimante pour qu’il s’adapte au rack EDR-2 du module Columbus. La puissance électrique est aussi une denrée rare. Le laser qui sert à faire fondre le métal ne devait, donc, pas dépasser 200W. « On a aussi une obligation de faire un contrôle thermique puisqu’on fait fondre du métal à 1200° donc potentiellement dangereux, et il faut refroidir tout ça », assure Gwenaëlle Aridon. « L’imprimante est dans un caisson blindé pour être étanche, mais aussi pour éviter tout risque de mauvaise utilisation du laser qui pourrait percer la coque de l’ISS ». Par ailleurs, quand il est fondu, le métal dégage des gaz qu’il faut filtrer pour ne pas polluer l’air des astronautes qui ouvriront l’imprimante. Enfin, pour limiter les risques d’explosion, l’oxygène à l’intérieur de la machine est aspiré et remplacé par de l’azote.